导读

活塞承受着沉重的机械负荷和热负荷, 且在高速往复运动中, 润滑条件往往非常恶劣。

活塞裙部断裂是柴油机零部件损坏的主要形式之一。

对某船柴油机裙部断裂的真实案例进行了分析, 结合活塞裙部断裂机理, 从燃烧和润滑两个方向进行了分析, 通过拆检, 材料微观分析、 化学成分检测以及断裂机理分析, 找到了活塞裙部断裂的根本原因———活塞销衬套的润滑不良和异常磨损。

在此基础上, 提出了检查及校验的多项建议措施, 以有效避免此类事故的发生。

一、前言

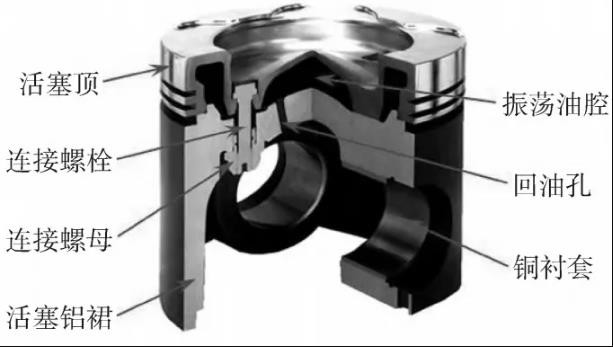

气缸盖、 气缸套和活塞共同构成了柴油机的燃烧室。

在燃烧室内, 柴油燃烧产生了推动活塞向下的动力, 进而驱使连杆带动曲轴转动。

因此,活塞是整个柴油机最关键的零部件之一[1-2]。

在柴油机运转过程中, 活塞所承受的机械负荷较大, 工作条件较为恶劣。

一方面, 活塞受到周期性的高温高压燃气直接冲击, 这会导致活塞顶部的材料产生热蠕变和热疲劳。

另一方面, 活塞的润滑条件较差,活塞销处的润滑方式主要依赖飞溅润滑,而润滑油主要由活塞顶振荡油腔和活塞冷却喷嘴提供[3-5]。

高温环境使飞溅到气缸壁上的机油粘度下降,附着力降低,甚至可能导致机油结焦。

活塞裙部用于安装活塞销,该部位使活塞能够与连杆小头相连接,从而将动力传递给连杆,并将侧推力传递给气缸套。

同时,活塞裙部也承受着气缸套对活塞的反作用力[6]。

活塞销座内安装有铜衬套,旨在减少活塞销的磨损。

衬套与活塞销的润滑方式为飞溅润滑,这种润滑方式由两部分组成:

一部分是来自活塞冷却喷嘴喷淋的少量润滑油,通过活塞销渗入衬套内;

另一部分是活塞顶振荡油腔内的大部分润滑油,经过活塞裙的回油孔流向连杆小头进油孔内,再通过活塞销渗入衬套内。

值得注意的是,振荡油腔内的润滑油主要用于冷却温度较高的活塞顶部,因此这部分润滑油的温度较高[4]。

针对某船柴油机在运行过程中发生的活塞裙部断裂情况,本文通过实际拆检,排除了活塞设计不合理、活塞裙部自身质量问题、活塞销衬套装配间隙不正确以及超载超速导致的异常受力等因素,继而从燃烧异常和润滑不良两个方面进行了深入剖析,最终找到了导致活塞裙部断裂的根本原因,并提出了相应的改进建议措施。

二、失效情况

1、活塞

某165缸径V16柴油机在运行时突然出现滑油压力下降的情况,导致柴油机紧急停机。

停机后,柴油机的盘车过程受到阻碍,B7缸的进排气摇臂出现异常松动,进排气推杆也呈现出异常弯曲。

经过拆检发现,B7缸的活塞与连杆发生了脱开现象,进排气推杆弯曲,明显存在顶缸现象。

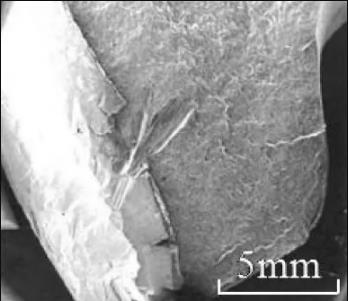

B7缸套的下沿出现了破损,如图1所示。

图 1 缸套下沿破损

此外,B7缸套的内壁也受到了擦伤,存在明显的拉缸焊死现象,如图2所示。

图 2 缸套内壁擦伤

值得注意的是,在故障发生前,已对油底壳中的油样进行了两次取样分析,发现铜、铝含量相较于之前的检测值有所升高。

在拔出故障活塞后,发现活塞在销孔位置断裂,形成了四个断口和大量碎块,活塞裙底部也出现了多处碎裂。

此外,三道活塞环都卡滞在环槽内,第一道气环已经扭曲变形,如图3和图4所示。

图 3 沿销孔位置断裂

图 4 活塞环卡死

这些现象表明该缸副发生了严重的拉缸现象。

该开裂活塞的结构如图5所示。

图 5 柴油机活塞结构图

2、活塞销座衬套

活塞销孔两侧的衬套均已脱落,其外表面留有不同程度的机械损伤和异常磨损痕迹。

内表面则呈现出挤压磨损和发黑发蓝的现象,局部区域还呈现小麻坑的特征。

冷却油孔侧的衬套呈现出向内挤压的缩口状,而另一只衬套则向外翻出,呈现喇叭状。

如图6~图9所示。

图 6 缩口形状

图 7 喇叭形状

图 8 挤压磨损、 发黑发蓝特征

图 9 局部小麻坑特征

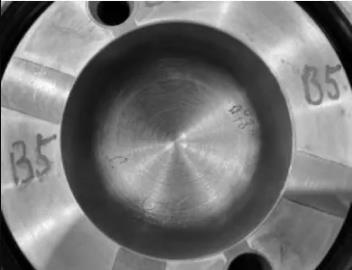

3、活塞顶振荡油腔

在拆检活塞本体后,我们发现活塞顶振荡油腔的内表面相较于正常活塞顶呈现出发黑发蓝的现象。

这表明活塞振荡油腔内存在高温现象,如图10~图11所示。

图 10 正常活塞油腔内表面

图 11 故障活塞油腔内表面

4、喷油器

检查唢油器后发现,故障活塞对应缸的喷油器开启压力较低且喷油器雾化效果不良。

三、微观分析

在分析活塞裙部断裂时,通过观察断口可以确定活塞裙部的断裂类型,因此对材料断口的检测分析非常重要。

此外,由于毛坯制造过程中存在各种各样的影响因素,现有的工艺控制和常规检测手段无法完全避免缺陷的产生,因此增加对材料的金相组织和化学成分的检测也是非常必要的[7]。

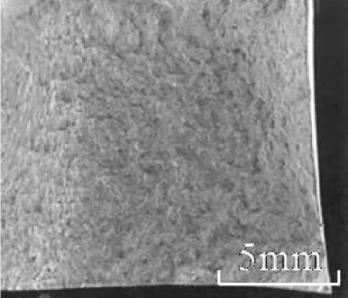

1、活塞裙部断口检测

活塞裙部形成的4个断口如图12所示。

图 12 活塞裙部断口形貌

对断口进行宏观观察:

断口1和断口2显示出大部分机械损伤的迹象。

在图12中箭头所指向的区域,可以观察到裂纹的起始点,它从活塞销孔处开始,然后向外扩展。

这些裂纹呈现出明显的放射状扩展棱线,活塞外表面处断口有剪切唇特征;

断口3和断口4靠销孔侧有机械损伤,裂纹从活塞销孔处起裂,向外侧扩展,断口较光亮,比较平坦,呈疲劳辉纹特征,活塞外表面处断口有剪切唇特征。

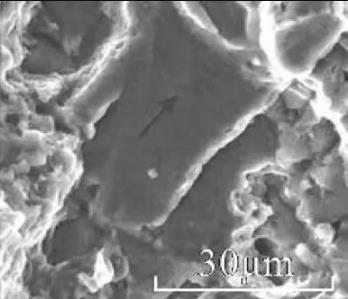

对断口进行扫描电镜观察后发现,活塞断口1和断口2低倍形貌均呈现韧窝特征,属于过载断口。

如图13和图14所示。

图 13 过载断口低倍形貌

图 14 过载断口高倍形貌

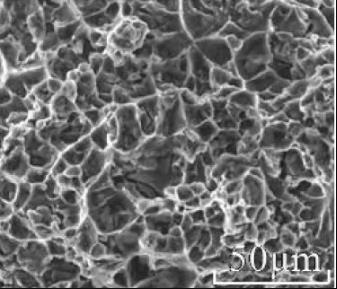

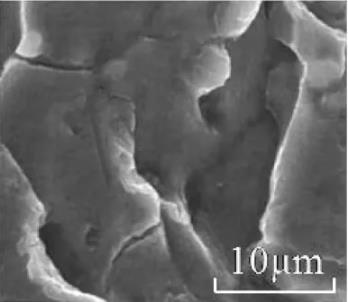

活塞断口3和断口4属于疲劳断口,它们的低倍形貌显示,裂纹源区位于活塞销孔的内壁,该区域机械损伤较为严重。

在高倍形貌下,裂纹源区呈现出明显的疲劳条纹。

在扩展区内,高倍形貌揭示了疲劳条纹和二次裂纹的存在。

在活塞销孔处,可以观察到明显的挤压摩擦特征。

上述情况如图15~图18所示。

图 15 疲劳断口低倍形貌

图 16 断口高倍疲劳形貌

图 17 疲劳断口二次扩展形貌

图 18 疲劳断口销孔挤压摩擦形貌

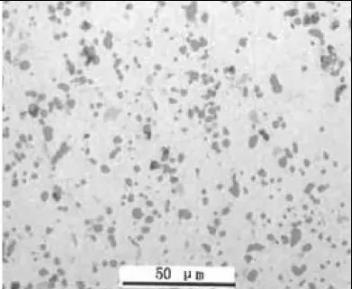

2、材料金相组织检测

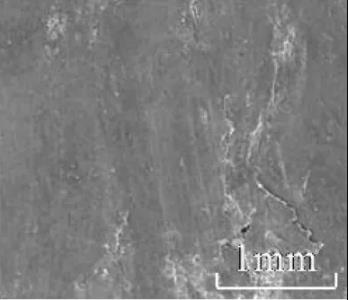

活塞裙部的金相组织主要由 α (Al) 基体、 共晶硅和富铁镍相组成, 没有发现明显的过烧或铸态特征, 如图 19 所示。

图 19 活塞裙部基体金相

对于断口 3 和断口 4 的裂纹源金相组织, 没有发现异常表现, 也没有发现明显的冶金缺陷或加工缺陷。

此外, 断口 3 和断口4 的扩展区二次裂纹呈现出穿晶分布的特征, 如图20 所示。

图 20 断口扩展区

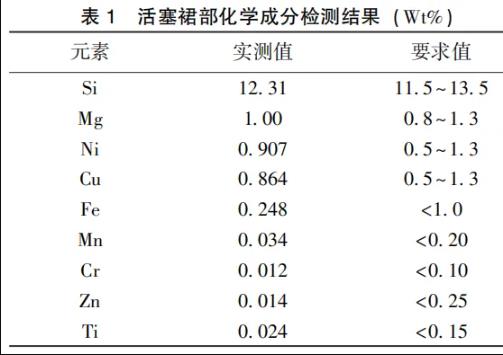

3、材料化学成分检测

对活塞裙部的材料进行化学成分分析, 结果如表 1 所示, 材料化学成分符合技术要求。

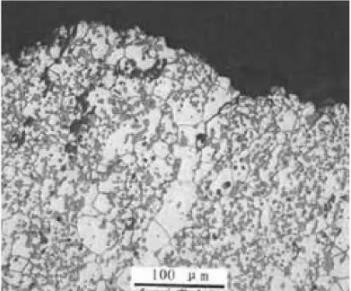

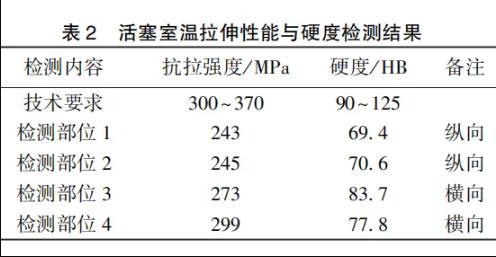

4、活塞裙部材料力学性能检测

对活塞裙部分别进行机械性能分析和硬度检测, 结果如表 2 所示。

检测结果显示活塞裙部抗拉强度与硬度较材料理论值均有所下降。

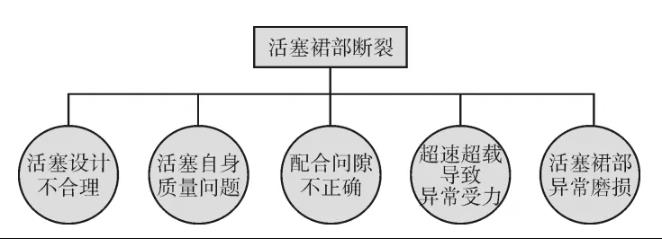

1、活塞裙部断裂原因故障树分析

基于可能引发活塞裙部断裂的故障原因, 建立了活塞裙部断裂原因故障树, 如图 21 所示。

图 21 活塞裙部断裂故障树

该故障树主要从设计因素、 质量因素、 装配因素、运行因素和异常受力因素几个方面展开分析。

对故障树所确定的因素逐一排查, 可确定引起该故障的根本原因[8]。

(1)可以排除活塞设计不合理因素。

故障柴油机所用活塞经过了几十年的大量使用验证,目前在用活塞累计约15000余只,最长运行时间已超过24000h,均未收到任何关于活塞故障的反馈。

(2)可以排除活塞自身质量问题因素。

排查同批次活塞材料检验记录、生产过程记录、检验记录,结果表明:活塞化学成分、力学性能、金相组织均合格,且加工过程、尺寸公差和形位公差检验结果均合格。

同时,故障活塞的金相组织及化学成分未见明显异常。

(3)可以排除活塞销衬套配合间隙不正确因素。

对故障机档案进行了排查,活塞销的外径和衬套的内径都在图纸要求的范围内。

在装配过程中,严格按照工艺流程执行并进行了检验,相关记录也齐全。

(4)可以排除超载超速导致异常受力因素。

根据对故障机的运行记录进行排查,发现柴油机的转速、扭矩和功率都在正常范围内,机油和淡水温度也都在正常范围内,没有发现任何超速超载的情况。

(5) 不能排除活塞裙部异常磨损这一因素。

在拆检过程中, 发现活塞销衬套的外表面有异常磨损痕迹, 内表面则呈现出挤压磨损和发黑发蓝的现象。

同时, 断口检测的结果显示, 活塞裙部断口处有明显的疲劳条纹[9]。

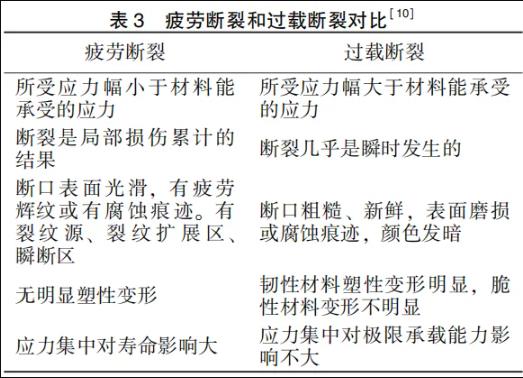

2、铝合金活塞的断裂失效类型

对于铝合金活塞的断裂失效类型, 一般从疲劳断裂和过载断裂这两个方面进行考虑。

这两种断裂方式有着明显的区别, 如表3所示。

材料在变动载荷和应变长期作用下,其应力幅一般小于材料能承受的最大应力,由于累计损伤而引起的断裂现象称为疲劳。疲劳断裂一般不发生明显的塑性变形,难以检测和预防[11]。

材料发生疲劳破坏,往往需要经历裂纹起始或萌生、裂纹稳定扩展和裂纹失稳扩展(即断裂)三个阶段。

疲劳破坏的断口大多有一些共同的特征,明显特征如下[8]:

裂纹源:

通常在高应力局部或材料缺陷处,裂纹源一般是一个,也可以有多个,并且用肉眼很难看到。

裂纹扩展区:

断面较光滑平整,通常可见疲劳辉纹,有腐蚀痕迹。

这是由于在与不同使用工况对应的变幅循环载荷作用下,裂纹以不同的速率扩展,在断面上留下与加载历史对应的痕迹,形成明暗相间的条带。

同时,裂纹的两个表面在其扩展过程中不断地张开、闭合,相互摩擦,使得裂纹扩展区断面较为平整、光滑;有时也会使疲劳辉纹变得不太明显。

由于疲劳裂纹扩展有一个较长的时间过程,在环境氧化或其他腐蚀介质侵蚀下,裂纹扩展区常常还会留有腐蚀痕迹。

最后断裂区:

随着疲劳裂纹的不断扩展,零部件能够承受的最大应力会越来越小,当所受应力大于零部件所能承受的最大应力时,便会瞬间断裂,形成疲劳断裂区。

塑性材料的断裂区呈纤维状,脆性材料的断裂区呈结晶状。

并且该区域反光能力较裂纹扩展区弱很多,所以颜色相对比较暗,一般呈暗灰色[10]。

3、活塞裙部断裂机理

本柴油机的活塞销衬套主要依靠来自活塞顶振荡油腔的回油和部分活塞冷却喷嘴的飞溅滑油进行润滑。

这些润滑油随着活塞的往复运动和连杆的周期性摆动,进入运动副表面完成润滑过程。

然而,相比于连杆瓦和主轴瓦等部位的持续压力润滑,该部位的润滑处于非稳态,并且由于机油温度较高,其润滑条件较为恶劣。

由于活塞销衬套的润滑条件较差,当故障柴油机的喷油器开启压力降低及雾化不良时,喷油持续时间延长,导致燃烧不充分或二次燃烧,活塞局部产生高温。

这种情况下,活塞顶振荡油腔内的润滑油无法及时带走燃烧产生的高温,使活塞顶振荡油腔出现发黑发蓝的现象。

这不仅导致活塞裙部的热应力增大,同时高温润滑油的运动粘度也大大降低。

因此,活塞顶振荡油腔内的高温润滑油进入活塞销衬套内,导致活塞销衬套润滑不良,进而产生异常磨损。

由于活塞衬套与活塞销之间的润滑不良和异常磨损,导致衬套承受异常的切向力,产生局部高温,使衬套局部变形和碾薄,固持力下降,最终与活塞销抱死。

在后续的随连杆摆动过程中,活塞销衬套与活塞销座孔之间发生微动磨损,直至过盈量消失,最终发生相对运动,对活塞销座孔造成挤压摩擦,导致局部微观形貌遭到破坏。

随着活塞的往复运动,活塞销持续对活塞销座孔造成冲击,最终使一侧的活塞销座孔上产生了裂纹源。

在活塞销座孔的裂纹源形成后,它会逐渐孕育和扩展。随着时间的推移,一侧的销孔逐渐疲劳开裂,导致活塞销失稳。

由于疲劳作用,该侧的挡圈会掉落,衬套会向外脱出并与缸套发生积压碰撞,呈现出缩口的形状。

与此同时,另一侧的衬套在挡圈的作用下会向内脱出。失去活塞销座固持力的部分会被活塞销碾压成喇叭形状。

最终,另一侧的活塞销座孔会因受力急剧增大而过载断裂。

随着活塞裙部在销孔位置的逐渐开裂,活塞在缸套内部因受力异常而发生偏置,与缸套发生大面积的刮蹭和拉缸,导致缸套两侧开裂。

同时,拉缸产生的高温使活塞的力学性能降低,最终活塞卡死在超出上死点位置,随着曲轴的继续旋转而发生顶缸现象。

连杆小端失去约束后,在往复惯性力的作用下撞击缸套,导致缸套下沿破裂。

断裂的活塞裙部碎块击伤相邻平衡重、对应主油道管及活塞冷却喷嘴,使机油压力急剧下降,柴油机触发报警停机。

4、建议改进措施

根据本次活塞裙部断裂的分析,建议采取以下措施防止或减少此类事故的再次发生:

在进行喷油器更换前,应再次检查喷油器的开启压力与雾化情况,并确保唢油器严格按照规定进行校验和调整。

在现有的机油取样化验周期基础上,应适当增加机油油样的取样化验频次。

如果发现机油中的铜、铝含量增加,应立即使用窥镜检查活塞销与活塞销衬套的转动情况。

如果发现活塞销衬套粘连或活塞销衬套脱出现象,应及时更换活塞。

在进行中期维护保养时,应增加窥镜检查全部活塞销与活塞销衬套转动情况的项目。

如果发现异常情况,如活塞销衬套粘连或活塞销衬套脱出,应及时更换活塞。

五、结论

(1) 能造成活塞裙部断裂的原因多种多样,可能包括设计因素、 质量因素、 装配因素、 运行因素和异常受力因素等多个方面。

其中, 活塞销衬套的润滑不良和异常磨损是导致本次柴油机在运行过程发生活塞裙部断裂的重要原因之一。

(2) 活塞销衬套的润滑不良和异常磨损导致活塞销座孔产生裂纹源, 裂纹源萌生后, 会逐渐孕育和扩展, 最终导致活塞销失稳和缸套开裂等严重后果。

因此, 需要采取措施来监测和预防活塞销座孔的裂纹萌生和扩展。

(3) 为了防止或减少活塞裙部断裂等事故的发生, 我们建议采取以下措施:

在更换喷油器前再次检查喷油器的开启压力与雾化情况, 并严格按照规定进行校验和调整; 适当增加机油油样的取样化验频次, 及时发现异常情况并进行处理;

在进行中期维护保养时增加窥镜检查全部活塞销与活塞销衬套转动情况的项目, 及时更换异常磨损的活塞。

[参考文献]

[1]张志斌,江晓丽,赵婧婧..柴油机整体布置设计及应用研究[.J].内燃机与配件,2023 ( 01 ): 94-96.

[2]王星全,刘涛,王占宜,等.高强化柴油机铝活塞销孔失效分析[J].内燃机与动力装置,2020,37(03):52-56+62.

[3]张弛.船用柴油机活塞震荡冷却油腔换热机制研究[D].武汉:华中科技大学,2022.

[4]―张卫正,刘洋,任娇.冷却油腔机油振荡的流动和传热特性研究[J].兵器装备工程学报,2020,41(04 ):220-225.

[5]吴志明,明平剑.活塞环形油腔振荡冷却周向换热特性研究〔J.内燃机学报,2018,36 (04):360-368.

[6]王全振,王传厚,孟健,等.活塞销孔偏置对活塞裙部磨损的影响〔J].内燃机与动力装置,2022 ,39 (01):60-65+71.

[7]王星全,吴义民,王志龙,等.柴油机活塞头部断裂失效分析〔J].内燃机与动力装置,2018,35( 1 ):82-87.

[8]杨新华.教育部面向21世纪推荐教材:疲劳与断裂[M].武汉:华中科技大学出版社,2018.

[9]陈传尧.教育部面向21世纪推荐教材:疲劳与断裂[M].武汉:华中科技大学出版社,2002.

[10]蹇海根. B93高强度合金热处理及疲劳断裂行为的研究〔D].长沙:中南大学,2010.

[11]缪本乐,邵利民.某船用柴油机活塞裙裂纹失效原因分析[J].装备制造技术,2021(5):100-103.

原创作者系:

1、海装装备项目管理中心 徐海成

2、山西柴油机工业有限责任公司

魏 达、张 博、郭培苗、马 帅

免责申明:本文来自船机帮;仅代表作者观点,不代表中国海员之家立场。其真实性及原创性未能得到中国海员之家证实,在此感谢原作者的辛苦创作,如转载涉及版权等问题,请作者与我们联系,我们将在第一时间处理,谢谢!联系邮箱:cnisu@54seaman.com